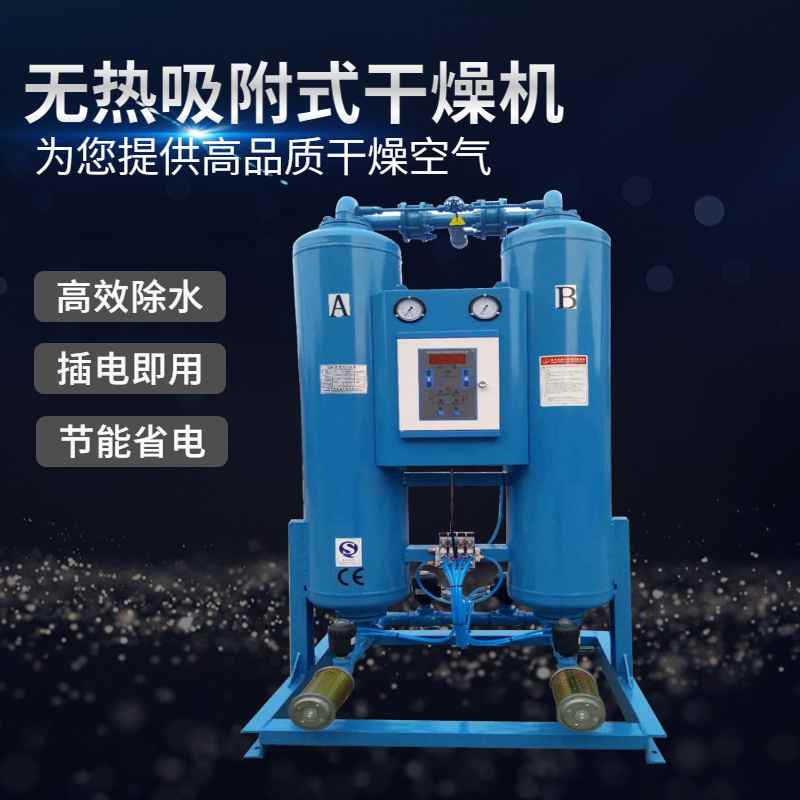

吸附式干燥機常見問題合集露點不達標能耗高?

在壓縮空氣凈化設備中,吸附式干燥機以其能將壓縮空氣露點降至-40℃甚至-70℃的優勢,成為精密制造、電子、醫藥等對氣源純度要求極高的行業的“剛需設備”。但在實際使用中,不少用戶會遇到露點不達標、能耗過高、再生效果差等問題,不僅影響生產效率,還可能因氣源含水量超標導致設備損壞、產品報廢。

本文將針對吸附式干燥機的三大核心痛點,從原理分析到解決方案,提供可落地的解決方法,幫助用戶精準排查問題、優化設備運行,讓干燥機始終保持高效穩定狀態。

一、核心痛點一:露點不達標,壓縮空氣含水量超標

壓縮空氣的露點值是衡量干燥機性能的核心指標,露點不達標(如實際露點高于設定值)意味著壓縮空氣中的水分未被充分吸附,可能導致管路腐蝕、氣動元件故障、產品受潮等問題。以下是露點不達標的常見原因及解決辦法:

1. 吸附劑失效或“中毒”:干燥機的“心臟”出了問題

吸附式干燥機的核心是吸附劑(如活性氧化鋁、分子篩),其吸附能力直接決定露點效果。若吸附劑出現以下情況,會導致干燥效果下降:

吸附劑老化:長期使用后,吸附劑微孔被雜質堵塞,吸附容量降低(一般吸附劑壽命為2-3年,頻繁再生會加速老化)。

吸附劑“中毒”:壓縮空氣中的油霧、粉塵等雜質附著在吸附劑表面,使其失去吸附活性(尤其在無前置過濾設備時更易發生)。

吸附劑填充量不足:部分廠家為降低成本減少填充量,導致吸附面積不夠,無法充分干燥。

解決辦法:

定期更換吸附劑(建議每2年更換一次,根據使用頻率調整),更換時選擇粒徑均勻、吸附性能穩定的優質吸附劑(如球形活性氧化鋁,抗壓強度高,不易粉化)。

加裝前置精密過濾器(過濾精度≥0.01μm),攔截油霧、粉塵,避免吸附劑“中毒”。

檢查吸附劑填充量,若填充不足需補充至標準量(一般填充量需占吸附塔容積的80%-90%)。

2. 再生不徹底:吸附劑“未恢復戰斗力”

吸附式干燥機通過“吸附-再生”循環工作:吸附階段,吸附劑吸附水分;再生階段,通過加熱或降壓將水分排出,使吸附劑恢復活性。若再生不徹底,吸附劑殘留水分過多,會直接導致下一周期吸附能力下降,露點升高。

常見再生問題包括:

再生時間不足:部分用戶為節省能耗縮短再生時間(如將微熱再生時間從4小時減至2小時),導致水分未完全排出。

再生溫度不夠:微熱/鼓風加熱型干燥機中,加熱溫度未達到吸附劑再生所需溫度(一般需120-180℃,具體因吸附劑類型而定)。

再生氣流不足:無熱再生型干燥機中,再生氣流比例過低(通常需占處理氣量的15%-20%),無法將水分有效帶出。

解決辦法:

嚴格按照設備說明書設定再生時間,微熱再生型建議不低于4小時,無熱再生型確保再生步驟完整(避免手動跳過再生階段)。

檢查加熱裝置(如電加熱器、熱風閥),確保再生溫度達到設定值(可通過加裝溫度傳感器實時監控)。

調整再生氣流比例,無熱再生型需保證再生氣流充足,必要時更換流量控制閥,避免因閥門故障導致氣流不足。

3. 進氣條件異常:源頭“污染”影響干燥效果

吸附式干燥機的干燥效果與進氣狀態密切相關,若進氣含油量、溫度、濕度超標,會大幅增加吸附劑負荷,導致露點不達標:

進氣含油量過高:壓縮空氣中的油霧會包裹吸附劑顆粒,使其失去吸附能力(即使少量油分也會導致吸附劑“中毒”)。

進氣溫度過高:溫度每升高10℃,空氣中的飽和含水量約增加一倍,吸附劑負荷驟增,易導致吸附飽和。

進氣壓力不穩定:壓力波動會影響吸附劑的吸附效率(壓力降低時,吸附容量下降)。

解決辦法:

在干燥機前端加裝高效除油器(如活性炭過濾器),確保進氣含油量≤0.01mg/m³,避免油分污染吸附劑。

控制進氣溫度(建議≤40℃),若進氣溫度過高,可加裝冷卻器預處理,降低吸附劑負荷。

檢查空壓機輸出壓力,確保壓力穩定在設備額定工作范圍內(一般吸附式干燥機額定壓力為0.6-1.0MPa)。

二、核心痛點二:能耗過高,運行成本居高不下

吸附式干燥機的能耗主要來自再生階段(如加熱能耗、壓縮空氣損耗),尤其在連續運行的工況下,能耗過高會顯著增加企業生產成本。以下是能耗過高的原因及優化方案:

1. 再生方式選擇不當:“大馬拉小車”導致能耗浪費

吸附式干燥機的再生方式分為無熱再生、微熱再生、鼓風加熱再生等,不同方式能耗差異較大:

無熱再生:利用部分干燥后的壓縮空氣反吹再生,無需加熱,但耗氣量高(約占處理氣量的15%-20%),適合小流量、低露點需求場景。

微熱再生:需用電加熱再生氣流(功率通常為幾千瓦),耗氣量低(約5%-10%),適合中流量場景。

鼓風加熱再生:利用環境空氣加熱再生,耗氣量極低(約1%-3%),但加熱功率較高,適合大流量場景。

若再生方式與實際工況不匹配,易導致能耗浪費。例如:小流量場景選用微熱再生(加熱能耗高),或大流量場景選用無熱再生(耗氣量大)。

解決辦法:

根據處理氣量、露點要求選擇再生方式:小流量(≤10m³/min)、露點-40℃以下可選無熱再生;中流量(10-50m³/min)可選微熱再生;大流量(≥50m³/min)建議選鼓風加熱再生,長期運行更節能。

對現有設備進行改造:如無熱再生干燥機可加裝節能閥,減少再生耗氣量;微熱再生干燥機可優化加熱時間,避免過度加熱。

2. 再生過程參數設置不合理:“無效能耗”占比高

即使再生方式匹配,參數設置不當也會導致能耗浪費,常見問題包括:

再生時間過長:部分用戶為追求“徹底再生”,將再生時間設置遠超實際需求(如微熱再生設為6小時,實際4小時即可),導致加熱能耗或耗氣量增加。

加熱溫度過高:再生溫度超過吸附劑所需溫度(如分子篩再生只需180℃,卻設為220℃),造成電能浪費。

待機狀態能耗未優化:設備停機時,加熱裝置、風機仍處于運行狀態,產生“空耗”。

解決辦法:

結合吸附劑類型和進氣濕度,優化再生時間:活性氧化鋁再生時間建議4-5小時,分子篩5-6小時,避免盲目延長。

按吸附劑特性設定加熱溫度:活性氧化鋁再生溫度120-150℃,分子篩150-180℃,通過溫度傳感器精準控制,避免超溫。

加裝智能控制系統,設備待機時自動關閉加熱、風機等非必要部件,減少空耗。

3. 設備老化或漏氣:“隱形損耗”不容忽視

設備長期使用后,管路漏氣、閥門故障等問題會導致能耗隱性增加:

再生管路漏氣:再生階段,若管路接口、閥門密封不良,會導致壓縮空氣或熱氣流泄漏,增加耗氣量或加熱能耗。

閥門切換延遲:吸附/再生切換閥門(如電磁閥、氣動閥)故障,導致切換時間延長,無效耗氣增加。

吸附塔保溫不良:微熱/鼓風再生干燥機的吸附塔若保溫層破損,會導致再生熱量流失,加熱能耗上升。

解決辦法:

定期檢查再生管路、閥門,用肥皂水檢測漏氣點,及時更換密封件或老化閥門(建議每季度排查一次)。

對切換閥門進行維護保養,清理閥芯雜質,確保切換靈活、精準(可加裝位置傳感器監控閥門狀態)。

修復吸附塔保溫層,必要時更換加厚保溫材料,減少熱量損失。

三、核心痛點三:再生不良,吸附劑“疲勞失效”

再生是吸附式干燥機維持長期穩定運行的關鍵環節,再生不良會導致吸附劑“疲勞”,進而引發露點不達標、設備壽命縮短等連鎖問題。以下是再生不良的常見原因及解決策略:

1. 再生氣流分布不均:吸附劑“局部未再生”

吸附塔內氣流分布不均,會導致部分區域吸附劑再生不徹底(如塔體底部或邊角處),長期積累后,吸附劑整體吸附能力下降。這一問題多由以下原因導致:

氣流分布板堵塞:分布板(或濾網)被吸附劑粉末、雜質堵塞,導致氣流無法均勻進入吸附塔。

吸附劑裝填不平整:吸附劑填充時未壓實或出現空隙,氣流偏向阻力小的區域,形成“短路”。

解決辦法:

定期清理氣流分布板,去除堵塞的雜質和吸附劑粉末(建議每半年一次),必要時更換濾網。

裝填吸附劑時分層壓實,確保無空隙,頂部加裝壓網固定,避免氣流沖擊導致吸附劑松動。

2. 再生閥門故障:再生流程“卡殼”

再生階段需通過閥門切換實現氣流方向、加熱狀態的改變,若閥門故障,會直接導致再生中斷或不徹底:

閥門無法完全打開:電磁閥線圈老化、氣動閥氣源不足,導致再生氣流無法足量進入吸附塔。

閥門內漏:閥門密封件磨損,導致吸附階段的濕空氣混入再生氣流,影響再生效果。

解決辦法:

定期檢查再生閥門狀態,測試閥門開關靈活性,更換老化的電磁閥線圈或氣動閥膜片。

對閥門進行氣密性檢測,發現內漏及時維修,必要時更換高品質閥門(如不銹鋼材質,耐磨損、密封性好)。

3. 環境濕度影響:高濕度環境加劇再生難度

在潮濕地區(如南方梅雨季節),環境空氣濕度高,會影響鼓風加熱再生型干燥機的再生效果:環境空氣中的水分被加熱后進入吸附塔,導致吸附劑再生時“二次受潮”,增加再生負荷。

解決辦法:

在鼓風進氣口加裝初級過濾器和除濕裝置,降低進入再生系統的空氣濕度。

潮濕季節適當延長再生時間或提高再生溫度(如將溫度提高10-20℃),確保吸附劑充分再生。

四、總結:3招核心解決策略,讓吸附式干燥機高效運行

針對上述三大痛點,我們總結出可直接落地的3招解決策略,幫助用戶快速優化設備性能:

1. 精準排查源頭,控制進氣條件

前端加裝除油、除塵過濾器,控制進氣含油量≤0.01mg/m³、溫度≤40℃;定期檢查空壓機壓力,確保穩定在額定范圍,從源頭降低吸附劑負荷。

2. 優化再生參數,匹配實際工況

根據處理氣量和環境濕度,選擇合適的再生方式(無熱/微熱/鼓風),并精準設置再生時間、溫度(如活性氧化鋁120-150℃,分子篩150-180℃),避免能耗浪費。

3. 定期維護保養,延長設備壽命

每2年更換一次吸附劑,每季度檢查閥門、管路密封性,每半年清理氣流分布板和過濾器,確保設備無漏氣、無堵塞,再生系統高效運行。

通過以上方法,不僅能解決露點不達標、能耗高、再生不良等問題,還能延長吸附式干燥機的使用壽命,降低長期運行成本。若在實際操作中遇到復雜問題,建議聯系設備廠家進行專業診斷,避免因自行調試不當導致設備損壞。

- 咨詢熱線:021-59105602

- 手機:180 1700 5465

- 固定電話:021-59105655

- 郵箱:243326983@qq.com

- 地址:上海市金山區金山工業園

- 版權歸上海索柯壓縮械機有限公司所有

- 備案號: 滬ICP備16009539號

咨詢熱線:180 1700 5465

咨詢熱線:180 1700 5465